A indústria aeronáutica tem ampliado o uso de materiais compósitos para a fabricação de aeronaves mais leves, resistentes e eficientes. Compósitos são igualmente estratégicos para o desenvolvimento de projetos de aeronaves verdes (green aircraft) já que, por reduzir seu peso, têm impacto positivo também no consumo de energia.

A indústria desenvolve, atualmente, projetos para a utilização desse material em asas alongadas que, por diminuir a resistência ao deslocamento e à sustentação, reduzem o arrasto induzido em voo, permitindo o aumento da velocidade e economia de combustível. Compósitos, ademais, combinam elevada resistência e rigidez com baixo peso, além de ter grande flexibilidade de design.

“Quando se concebe uma asa com estrutura alongada, no entanto, toda a filosofia do projeto da estrutura convencional tem que ser revista”, ressalva Maurício Donadon, chefe do Departamento de Estruturas da Divisão de Engenharia Aeronáutica do Instituto Tecnológico de Aeronáutica (ITA), em São José dos Campos. “É preciso levar em conta grandes deslocamentos, grandes rotações e grandes deformações, o que exige uma análise estrutural e aeroelastica não linear”.

A troca de uma topologia estrutural metálica típica por uma topologia em compósito, não é, portanto, trivial. “Uma das premissas que devem ser evitadas é conceber compósitos como um alumínio negro (black aluminum). Isso impede que se explore vantagens desse novo tipo de material como, por exemplo, a que permite reduzir o número de partes da asa”, afirma Donadon.

O uso de compósitos na confecção de asas alongadas exige o desenvolvimento de um conjunto de ferramentas numéricas que dê suporte ao projeto. E é exatamente esse o desafio do projeto Aplicação de Compósitos em Asas Alongadas, aprovado no âmbito do Edital Inova Aerodefesa da Financiadora de Estudos e Projetos, implementado em parceria com a Embraer. O projeto de uso de compósitos está associado a dois outros projetos, Estudos Avançados em Física de Voo e Aeroacústica de Motores, aprovados pela Finep no mesmo edital. Os três projetos são implementados pelo Laboratório de Novos Conceitos em Aeronáutica (LNCA), sigla de Laboratory of News Concepts in Aeronautics), em operação desde o início de 2015.

Coordenado por Donadon, o projeto desenvolve ambiente de ensaios virtuais de novos conceitos aeronáuticos em compósitos, com foco nas tecnologias de junção dos reforçadores – parte da estrutura da asa projetada para suportar cargas e esforços solicitados – e do revestimento – que suporta parte da tensão da asa. “Quando produzidos com material compósito, o reforçador e o revestimento são feitos separadamente e é preciso integrá-los para montar a asa”, explica Donadon.

Essa integração, em geral, é feita por junção colada, utilizando para isso adesivo de alta resistência para unir as partes. No projeto, serão comparados os desempenhos de junções coladas com os de junções cocuradas, por meio das quais reforçador e revestimentos são colocados juntos, no mesmo molde. “O objetivo é desenvolver uma ferramenta numérica para utilizar as duas tecnologias, levando em conta critérios de projeto que contemplem carregamentos estáticos e cíclicos de forma a prever a vida em fadiga das junções”, afirma Donadon. “Não dá para colar reforçador e revestimento e levar para ensaio. É caro e leva tempo. E, na indústria, tempo é dinheiro.”

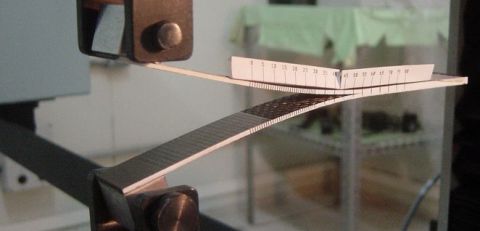

O projeto utiliza compósito de alto desempenho – fibra de carbono pré-impregnado em matriz de resina epóxi. Trata-se de um material constituído por camadas empilhadas, com orientação pré-definida para cada camada em função das condições de carregamento, e que apresenta, como falha mais comum, a delaminação, isto é, o descolamento de camadas.

“Em ambiente de laboratório, fazemos um corpo de prova com uma trinca previamente definida e provocamos a sua propagação para caracterizar a propriedade mecânica conhecida como tenacidade a fratura interlaminar, típica de cada material”, diz. Esse cálculo pode ser feito ciclicamente, por meio da descrição da curva de propagação da trinca, para caracterizar a fadiga do material. “A nossa meta é caracterizar essas propriedades e postular um modelo matemático que permita prever e reproduzir o que foi observado em laboratório. Com base nisso, vamos definir o critério de projeto para cada uma das tecnologias de junção dos reforçadores e revestimentos, tanto as coladas como as cocuradas.”

O prazo previsto para a conclusão do projeto é de três anos. Os resultados serão aplicados na construção da aeronave modelo Hale (High Altitute Long Endurance) – semelhante ao X-Hale desenvolvido na Universidade Michigan, nos Estados Unidos – que está sendo reproduzido no ITA no âmbito do projeto Estudos Avançados em Física de Voo. “O X-Hale terá asas fabricadas em compósito. Será necessário, portanto, levar em conta a mecânica de voo e um modelo que seja capaz de prever seu desempenho incluindo não linearidade geométrica. O projeto levará em conta também a redução de ruído aeroacústico, atendendo demandas do projeto Aeroacústica de Motores”, afirma Donadon.

O projeto Aplicação de Compósitos em Asas Alongadas conta com a colaboração de 10 professores do ITA, quatro alunos de mestrado e doutorado do ITA, sete engenheiros da Embraer e pesquisadores da Delft University of Technology (TUDelft), na Holanda, Queen’s University Belfast, no Reino Unido, UNESP de Guaratinguetá-SP e da Faculdade de Tecnologia de São José dos Campos-SP (FATEC-SP).